根据异常振动分量的频率进行振动分析诊断!

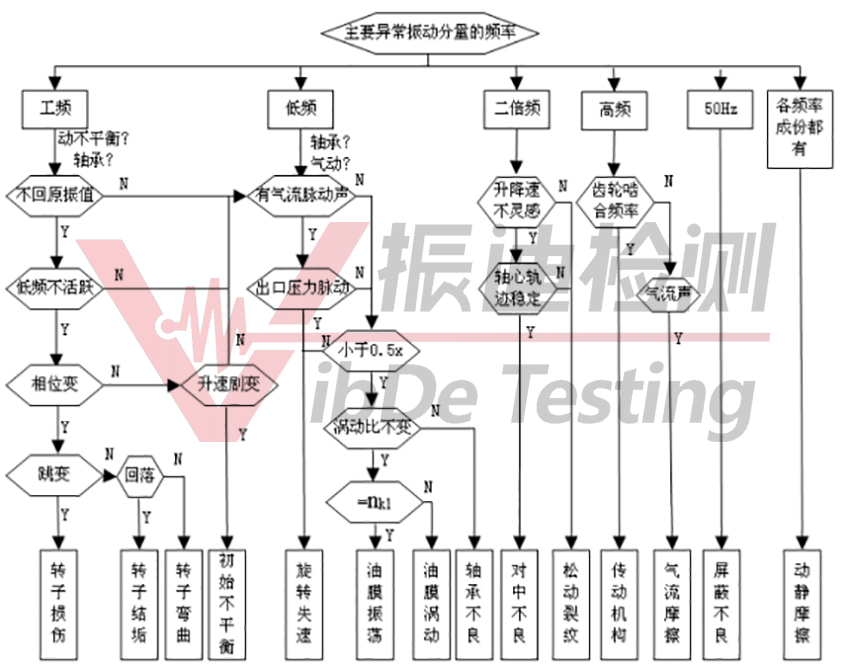

在查找并确认主要异常振动分量的频率后,就可以根据异常振动频率进行振动故障类型的判断。分析判断的思路如框图所示。

a) 主要异常振动分量为工频时

如果主要异常振动分量是工频,则表明故障类型很可能是动不平衡(有资料介绍为 60%),同时也必须考虑到轴承、不对中、支承刚度差异等其它故障发生的可能性。

要将动不平衡从中区别出来,可以做以下三点判断:

① 查工频振动趋势图,看振动值能否回落到原来正常运行时的数值。

如果转子发生了机械脱落损伤或者结垢,原有的动平衡状态受到了破坏,振动值是无论如何也不可能恢复到原来数值的;而轴承工作不良所产生的振动,只要轴承合金未发生严重磨损,是完全能够恢复到原振值的。

② 查半频或低频趋势图,看半频及低频分量是否活跃。

转子动不平衡只会增加轴承的载荷,不会影响到轴承油膜失稳(除非发生极其强烈的振动时),也就是说工频增大不会引起低频增大;而轴承工作不良,尤其是油膜状态不稳定的振动,半频及低频分量十分活跃,并且有时也会引起工频的增大。

③ 查工频相位趋势图,看工频幅值变化时,相位是否同时发生变化。

这一点最为关键。如果工频变化是由动不平衡所引起的,造成平衡状态变化的不平衡量的相位,不可能与原残余不平衡量的变化。而轴承(尤其是会引起工频增大的轴承间隙故障)、不对中、支承刚度故障的一个最大共同特点是工频的相位为一固定方向,甚至转速变化时工频的相位也不改变。因此,可以肯定,只要是振动值回不到原振值、低频不活跃、特别是工频的相位发生了变化,那么必然是发生了由动不平衡所引起的工频增大。转子动不平衡的故障类型,基本上可分为机械损伤脱落、结垢、初始不平衡、热弯曲几种。要进一步区别各具体类型,可以通过查看工频趋势图进行判断。主要是看工频幅值及相位趋势曲线的变化形貌,也就是看工频的幅值及相位是否发生了瞬时的突变?判断的前提条件为转速是稳定的。如果工频的幅值及相位趋势出现一段垂直于时间坐标的直线,(干扰信号也是直线,瞬间上去后又即刻回到原位;而机械损伤是变化后不回原位。)表明转子动平衡状态的变化过程极为短暂,那么就是突变。即有东西从转子上突然脱落下来(或者极少发生的异物嵌入叶轮),转子发生了永久性机械损伤。如果工频幅值趋势变化曲线是斜线、波浪线、犬牙线,关键是不存在垂直于时间坐标的直线,表明平衡状态变化是在一段时间内逐步形成的,那么就是渐变。再进一步判断:幅值是否回落?相位变化如何?若幅值增大后又有所降低回落,相位随幅值变化而小幅度变化,则为转子结垢。若幅值无明显降低,相位短时间变化后不再变化,则为转子发生热弯曲。初始不平衡是因转子长期水平卧放、或动平衡试验失误所致,造成转子原始不平衡量过大。转子低速跑合时振动值就高,对升速极为敏感,振动值随升速急剧增大,但相位不变,在通过临界转速区域时振动剧烈,往往不得不中断运行。在主要异常振动分量为工频、且其它频率分量不十分明显的情况下,除了不平衡故障外,轴承、对中、支承刚度等故障也常会发生。其中,对轴承来说,有间隙过大、轴承座刚度差异过大、轴颈与轴承偏心、合金磨损等;对中主要为刚性联轴器的角度(端面)不对中;支承刚度则为支座、箱体、基础的松动、变形、裂缝等刚度差异所引起的工频振动或共振。这些故障的一个最大共同特点是工频的相位始终为一固定方向、即刚度差的方向,转速变化时工频的相位也不改变。另外,会伴有一定的二倍频分量,有时也会出现 1/2 倍频、1/3 倍频等分数谐波分量。除间隙同等过大、合金均匀磨损外,它们的工频轴心轨迹为很扁的椭圆,而不是规整的椭圆。它们之间的区别方法为,轴承故障一般仅发生在一副轴承上;对中故障会同时发生在靠近联轴器的两个轴承上,两个轴承的工频轴心轨迹长轴倾斜角同相;支承刚度故障会同时发生在同一支承的各个轴承上,各轴承的工频轴心轨迹长轴倾斜角同相。

b) 主要异常振动分量为低频时

如果主要异常振动分量是低频,或者说低频分量十分活跃,表明很可能是轴承、气流脉动两方面的故障,同时不排除发生摩擦、松动故障的可能性。这里所讲的轴承故障,既包括油膜涡动、油膜振荡,也包括特征频率为低频、类似油膜涡动、又不是油膜涡动的轴承工作不良故障。此类轴承不良故障,是因瓦面接触“夹帮” 、可倾瓦摇摆性差、润滑油粘度不当、轴承紧力不够、油挡与轴瓦偏心错边等等问题,而引起的油膜失稳、轴颈与轴瓦或油挡产生局部干摩擦,严重时油膜破裂而碾瓦、烧瓦。轴承在发生以上故障时,主要异常振动分量的频率成份几乎又都是 0.5 倍频以下的低频,其中主要为(0.4~0.5)倍频,振动又都具有跳动性、间歇性、突发性,这些都与油膜涡动的特点相类似;由于涡动比并非固定不变,工作在二倍第一临界转速以上的转子也未发生油膜振荡,因此的确又不是油膜涡动、油膜振荡。在大机组的实际运行中,轴承工作不良的概率大大高于油膜涡动、油膜振荡。气流脉动故障既包括压缩机的旋转失速、喘振、进气脉动,也包括汽轮机的蒸汽进汽脉动,还包括压缩机与汽轮机都有可能发生的密封流体激振(气隙激振)。其中,进气(汽)脉动与机器的负荷调整、入口管道的设计及施工质量密切相关,判断较为容易;密封流体激振与设计有关,只有在新机型中才可能出现,而且发生的概率极低。在振动故障诊断中,较为困难的是处理低频问题;在处理低频问题时,较为困难的是如何区别轴承、旋转失速及摩擦故障,特别是类似油膜涡动的轴承不良故障与旋转失速。因为两者的特点比较接近:都是低频的幅值不高,但活跃、丰富;都对转速比较敏感;振动本身又都具有跳动性、间歇性、突发性。旋转失速与轴承故障的主要区别是:旋转失速的核心是气流脉动,而轴承振动是不会引起气流脉动的,也就是说,有无气流脉动现象是区别旋转失速与轴承故障的关键。旋转失速有 4 个特点:① 气流脉动;② 出口压力、进口流量向下波动;③ 振动与气流脉动同步;④ 频率范围,叶轮失速时为(0.5~0.8)倍频,扩压器失速时为(0.1~0.25)倍频。此外,旋转失速严重时,还会引起轴向位移波动。前三个特点以及轴位移波动是轴承故障所不具备的,是旋转失速有别于轴承故障的主要不同之处;在具体的频率成分范围上,二者也有所不同。因此,区分旋转失速与轴承不良故障的具体方法是:

① 在压缩机出口管线上听是否有间歇性的气流脉动声;

② 看出口压力、进口流量是否向下波动;

③ 同时判断振动值的波动是否与气流脉动(及压力、流量的波动)同步;

④ 通过频谱图查低频具体的频率成分,看是否为(0.5~0.8)倍频(这是主要的)或(0.1~0.25)倍频(这是次要的);

⑤ 看轴位移是否波动。

如果上述现象的答案都是肯定的,那么就可以断定是旋转失速;如果都是否定的,那么就可以断定是轴承不良故障;如果上述①、③答案是肯定的,很可能是旋转失速;如果上述①答案是否定的,则不大可能是旋转失速,而是轴承不良。由于发生轴承故障时不可能出现大于 0.5 倍频的低频,加上旋转失速发生在扩压器中的概率相对很少;因此,判断是否为轴承故障还可以看频率是否小于0.5 倍频,若小于就很可能是轴承故障,大于 0.5 倍频就肯定是旋转失速。这也是一个很重要的判断标准。另外,造成旋转失速的根本原因是压缩机的入口容积流量偏低,造成轴承不良的多数原因是检修质量问题,依此分别咨询生产工艺系统、检修系统,查找有关的可疑因素,对故障判断是有帮助的。油膜涡动、油膜振荡、轴承不良之间的区别判断并不困难。因为油膜涡动、油膜振荡的故障特征频率十分清晰:油膜涡动的涡动频率小于并近似等于转速频率的一半,并且涡动比不变;油膜振荡时的涡动频率就是转子的第一临界转速。因此,区分油膜涡动、油膜振荡、轴承不良故障时,要判断:

① 涡动比变不变,即涡动频率是否始终小于并近似等于转速频率的一半;

② 涡动频率是否等于转子的第一临界转速。

如果转子运行在二倍频第一临界转速以下,涡动比不变,即振动频率始终近似等于转子转速的一半,则为油膜涡动;否则,为轴承工作不良故障;如果转子运行在二倍频第一临界转速以上,涡动频率等于第一临界转速,则为油膜振荡;如果转子运行在二倍频第一临界转速以上,尽管振动频率近似于转速的一半(注意,并不是第一临界转速的频率),即使振动较大并波动,但并不是油膜涡动,更不是油膜振荡,而是轴承工作不良故障。油膜振荡是在转速达到第一临界转速的二倍后,油膜涡动的频率与转子的固有频率——第一临界转速——“合拍” 而产生的自激振动。油膜振荡发生时,振幅突然猛增,出现强烈振动;轴心轨迹发散,由原来的大圈套小圈变成为扩散的、杂乱无章的曲线;频谱图中的半频幅值达到甚至超过工频幅值;涡动(振动)频率不再随升速变高,而紧紧地咬住转子的固有频率(第一临界转速)不变。另外,在主要异常振动分量为低频时,要将摩擦、松动(支承的松动主要为工频,前面已讲过,这里指的是部件的松动,包括固定部件与转动部件的松动)故障从中区别出来可以考虑以下几点因素:① 对于摩擦、松动故障来说,低频分量并非是唯一的特征频率。摩擦时,频率成分十分丰富,从低频到高频的各种频率成分都可能出现;尽管松动的频率主要是低频,而且大多数为小于 0.5 倍频的低频,但是松动会引起工频、特别是二倍频的明显增大。而油膜涡动、旋转失速不可能产生高于工频的频率成分。这一点是最重要的区别点。

② 低频分量的成分及分布有所不同。油膜涡动、旋转失速为亚异步振动,频率不存在分数谐波关系,有特定的频率段;而摩擦、松动频率多数为 1/2 倍频、1/3 倍频、…、等分数谐波,松动时有时甚至很精确,摩擦的频率则更为丰富,有时为一系列的分数谐波。

③ 尽管轴心轨迹都不稳定,但形态有所不同。油膜涡动、旋转失速的轴心轨迹为大圈套小圈,摩擦的轴心轨迹会出现尖角、严重时反进动,固定部件松动的轴心轨迹有方向性(转动部件的松动无方向性)。

c) 主要异常振动分量为二倍频时

如果主要异常振动分量是二倍频,表明故障类型基本就是轴系热态不对中,同时也存在部件松动以及极少发生的转子出现横向裂纹等其它故障的可能性。不对中分为轴系(联轴器)不对中、轴颈与轴承不对中,通常所讲的不对中指的是轴系不对中。轴系不对中指的是转子轴线之间存在偏移或倾斜,不能光滑过度。根据轴线之间的偏差状态,轴系不对中又具体分为平行不对中(轴线相互平行位移)、角度不对中(轴线相互倾斜构成一角度)、平行角度组合不对中(轴线相互既平移、又倾斜)三种情况。热态不对中,指的是轴系在运行状态下的不对中,并非是检修、安装时的不对中(冷态不对中)。不同型式的联轴器会因为不对中具体情况的不同,使转子在旋转一周的过程中受力的次数及方向有所不同,因而使转子产生不同的振动频率及相位差。例如,刚性联轴器平行不对中为二倍频、反相,角度不对中为工频、同相;齿式联轴器角度不对中时为二倍频、反相;金属挠性联轴器(叠片、膜盘)角度不对中时为n 倍频(n 为螺栓数,此时 n 为偶数)或 2n 倍频(n 为奇数时)。但是,由于大机组使用的联轴器几乎都是齿式、金属挠性、刚性联轴器,而且在使用齿式、金属挠性联轴器时都带有中间轴(短接、套筒),相邻两转子即使是平行不对中,表现在联轴器上却都是角度不对中;因此,无论使用哪种联轴器、无论哪种不对中情况,除了刚性联轴器的角度不对中以外,大机组不对中故障的特征频率是二倍频,往往还同时伴有工频及 3 倍频、4 倍频、5 倍频、…、n 倍频。部件松动的主要特征频率是低频,但是在部件松动时二倍频往往会明显增高,并且幅值不稳定。此外,部件松动对转速变化很敏感。出现横向裂纹时,转子每转一周受到的挤压力与拉伸力各交替变化一次,转子受力变化两次,所以故障特征频率为二倍频,同时伴有工频、3 倍频、4 倍频、…,因此从频率特点上看与不对中十分相似。由于挤压力与拉伸力的大小与转子弯曲相关,弯曲又与离心力相关,因此振动对升速较为敏感。不对中区别于其它类型振动的特点:① 对升速不十分敏感,② 轴心轨迹稳定,③ 波形重复性好。若对转速敏感,轴心轨迹不稳定时,则可能是转子有横向裂纹,叶轮松动。

d) 主要异常振动分量为其它频率时

在主要异常振动分量是工频、低频、二倍频以外的其它某一个频率时,要考虑:是不是高次谐波频率,即是不是齿轮啮合频率、叶轮通过频率、螺杆通过频率、等等;是不是滚动轴承滚动体、外圈、内圈的特征频率;是不是临界转速频率;是不是底座、基础、管道等等的固有频率;是不是 50Hz;等等。如果能够与这些特定的频率对上号,那么故障原因就容易找到了。如果在频谱图上显示的频率成份很多,从低频到高频几乎各种频率成份都有,低频成分丰富,高频成分、尤其是各倍频之间极少出现的频率成份都同时较多、甚至较密时,则表明转子发生了摩擦。

江苏振迪振动分析诊断技术致力于风机、水泵、冷却塔、汽轮机、磨煤机、分离器、磨床、机床主轴、变速箱、压缩机、引风机、医院CT、加工中心等旋转设备行业,公司以专业的技术和优惠的价格服务于各大中型企业。

想了解更多振动分析诊断知识,请关注江苏振迪检测网站!

http://ntanchang.com/

- 上一篇:滚动轴承的故障振动分析诊断 2021/6/8

- 下一篇:振动分析诊断_故障真伪的诊断 2021/6/4